Familienunternehmen

Innovationskraft. Zuverlässigkeit. Beständigkeit. Termintreue. Präzision. Familie.

Das zeichnet MECO aus: ein Familienunternehmen in vierter Generation.

Eine lange Geschichte voller Tradition und Innovation

1911

22.12.1911: Die Kaufleute Hermann Scholten und Hugo Götze gründen die Metallwerke Continental Gesellschaft mit beschränkter Haftung mit dem Zweck der "Herstellung und dem Vertrieb von Eisen- und Metallwaren jeder Art".

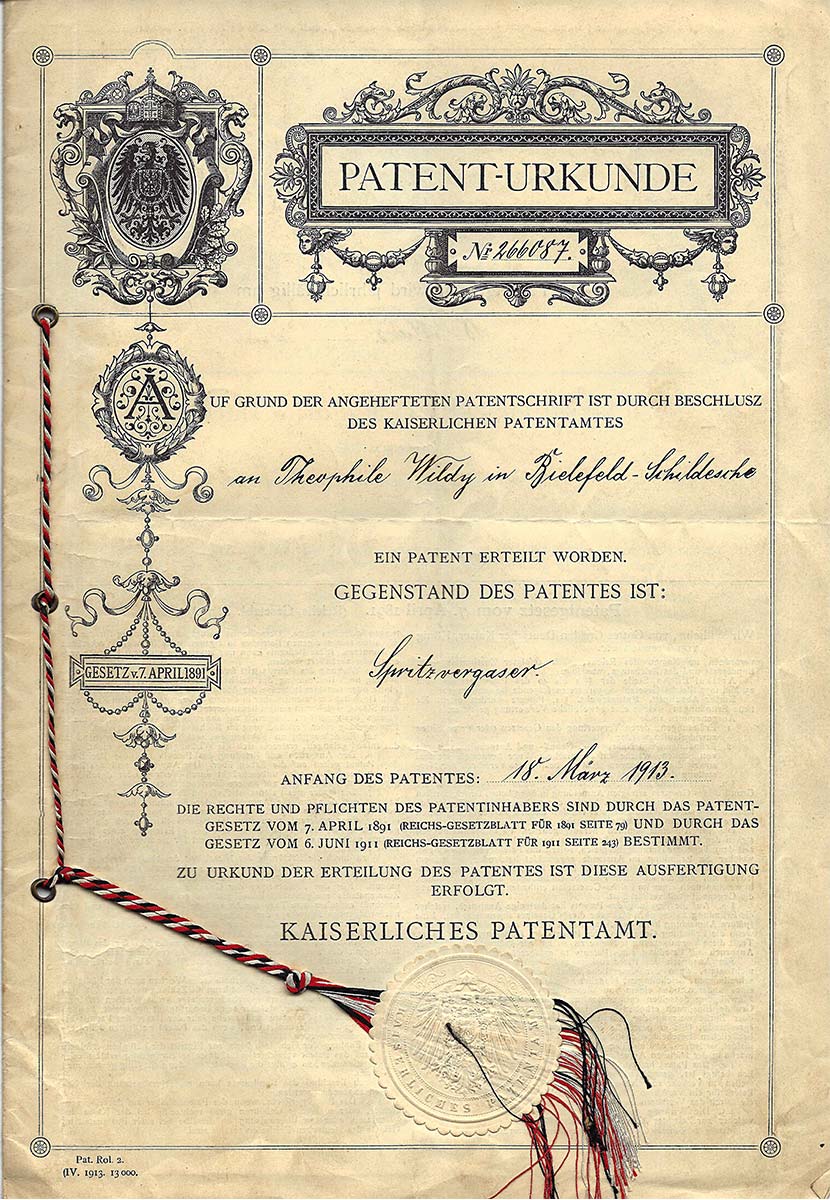

1913

Das Unternehmen kauft zwei Patente für Vergaser-Technologien mit Geltungsbereichen auch für die Schweiz, Frankreich und Teile der USA.

Damit legt MECO den Grundstein für die Ausrichtung des Fertigungsprogramms und die Orientierung auf die aufstrebende Automobilindustrie.

1916

Das kaiserliche Patentamt trägt das Warenzeichen MECO für " Vergaser für Explosionsmotoren" ein. Damit ist das MECO-Warenzeichen eines der ältesten in Deutschland.

Bekannte Automobil-Hersteller setzen nun auf MECO-Vergaser; der gute Ruf der Produkte lässt den Absatz trotz der Wirren des ersten Weltkriegs wachsen.

1919

MECO erwirbt eigene Fabrikations- und Geschäftsräume an der Jöllenbecker Straße 44 in Bielefeld.

Mit vielen An- und Umbauten ausgestattet und so den geänderten Anforderungen angepasst, dient dieser Standort auch heute noch als Hauptsitz des Unternehmens.

1932

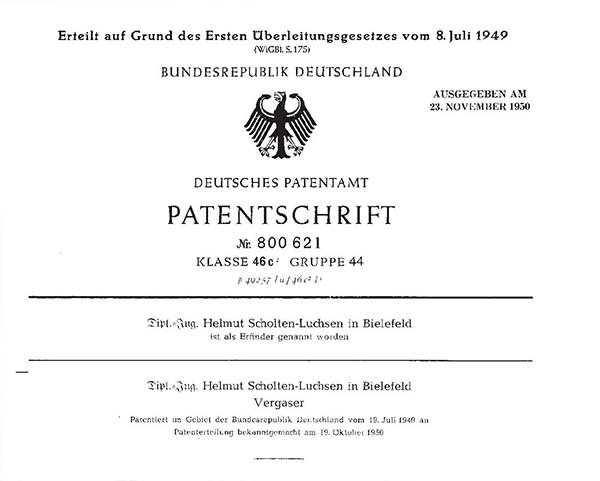

Die Auswirkungen der Weltwirtschaftskrise setzen auch MECO schwer zu. Der Teilhaber und Mitgründer Hugo Götze verlässt das Unternehmen. Mit den Brüdern Helmut und Walter Scholten-Luchsen übernimmt die zweite Generation die Geschäftsführung.

Der Diplom-Ingenieur Helmut Scholten-Luchsen entwickelt die Vergaser-Technologie ständig innovativ weiter und forciert so neuen Absatzschwung für das Unternehmen.

1943

Im zweiten Weltkrieg ist das Benzin für die Zivilbevölkerung knapp; Verbrennungsmotoren in Kraftfahrzeugen müssen daher auf den Betrieb mit Hoch- und Niederdruckgas umgestellt werden. Besonders betroffen sind Stadtbusse.

Helmut Scholten-Luchsen entwickelt für diese Busse die MECO-Gas-Luftmischer und sichert so dem Unternehmen auch in den schwierigen letzten Kriegsjahren die wirtschaftliche Existenz.

1949

Die ersten Nachkriegsjahre sind schwierig; das Land liegt am Boden. Fahrräder mit Hilfsmotoren bieten den Menschen Anfang der 50er Jahre eine erschwingliche Mobilität.

Helmut Scholten-Luchsen entwickelt einen kleinen Spezialvergaser ohne Schwimmer für diese leichten Fahrzeuge und meldet ihn zum Patent an. Diese Innovation trifft auf eine Nachfrage, die dem Unternehmen in den Nachkriegsjahren den Absatz sichert.

1959

Im Wirtschaftsaufschwung der 50er Jahre bricht die Nachfrage nach Fahrrädern mit Hilfsmotor ein. Jetzt sind Automobile gefragt und das in großen Mengen.

Die geforderten Stückzahlen an Vergasern kann das kleine Unternehmen nicht produzieren und stellt daher sein Produktportfolio auf Kraftstoffleitungen und die entsprechenden Verschraubungen um.

Die Brüder Helmut und Walter Scholten-Luchsen veranlassen die Umfirmierung in MECO Metallwerk Gebr. Scholten-Luchsen.

1962

Mit dem Kaufmann Helmut Scholten-Luchsen jun. tritt die 3. Generation in die Geschäftsführung ein.

MECO stellt die Fertigung von Drehbänken auf Drehautomaten um. Die Konzentration des Fertigungsprogramms auf Armaturen- und Anschlussteile setzt sich fort und MECO entwickelt ein Programm von Standard-Bauteilen.

1974

MECO erweitert die Fertigungs- und Lagerkapazitäten am Stammsitz an der Jöllenbecker Straße durch Anbauten und Erweiterungen. Auch die Organisation wird so optimiert.

1993

Ludwig Scholten-Luchsen ergänzt die Geschäftsführung des Unternehmens. Der Diplom-Wirtschaftsingenieur vertritt die vierte Generation der Unternehmensgründer.

MECO stellt die Produktion auf CNC-gesteuerte Drehautomaten um und integriert ein EDV-Warenwirtschaftssystem.

1998

MECO wird nach DIN EN ISO 9001 zertifiziert und führt CAQ-und CAD-Systeme ein.

Da die Qualitätssicherung ein wesentlicher Bestandteil der Unternehmensphilosophie ist, übernimmt das Unternehmen Methoden aus der Automobilindustrie, die weit über die Forderungen der DIN hinausgehen.

2011

MECO feiert das 100-jährige Bestehen. Das Unternehmen ist sich seiner Geschichte bewusst, ist aber in der Gegenwart verankert und richtet den Blick fest in die Zukunft.

Für die Kunden wird ein elektronisches Abrufsystem eingerichtet und die Einführung eines ERP-Systems vorbereitet.

2015

MECO erweitert die Produktionskapazitäten: Mit dem Neubau einer Fertigungshalle Am Tüterbach in Bielefeld findet die Drehteilefertigung einen neuen großzügigen Standort und kann dort ihre Arbeitsabläufe optimieren.

Die frei gewordenen Produktionsräume an der Jöllenbecker Straße werden jetzt von der Rohrbiegerei und der Schlauchmontage genutzt, deren Organisation nun auch effektiver optimiert werden kann.

Din EN ISO 9001: 2015 & IATF 16949

Zertifiziert? Selbstverständlich.

MECO ist umfangreich zertifiziert. Die Erstzertifizierung nach DIN EN ISO 9001 erfolgte bereits 1998. Seitdem wurden alle Überwachungs- und Rezertifizierungsaudits problemlos bestanden.

Aktuell sind wir nicht nur nach dem neuesten Stand der DIN EN ISO 9001:2015 zertifiziert, sondern auch nach der Norm IATF 16949.

Weiterhin ist in naher Zukunft geplant, die firmeneigenen Server in ein externes Rechenzentrum auszulagern, welches TÜV geprüft ist und die Einstufung hochverfügbar Stufe 3tek plus besitzt.

Hierdurch wird die technische und bauliche Sicherheit des Rechenzentrums sowie die Einhaltung kritischer organisatorischer Anforderungen bestätigt.

Fertigungsstätten

MECO fertigt in zwei Betriebsstätten. Da ist zum einen unser traditioneller Firmensitz in Bielefeld Mitte, der seit 1919 für die zuverlässige Fertigung und Lieferung steht.

Auf 300 qm fertigen wir hier Rohr-, Schlauchleitungen und Baugruppen. Das Firmengebäude verfügt über eine Gesamtfläche von 1.300 qm und beherbergt außer den Fertigungen auch das zentrale Lager mit dem Warenein- und –ausgang sowie die komplette Verwaltung.

Durch die extrem zentrale Lage in der Nähe des Hauptbahnhofs und der Hauptverkehrsachsen ist es auch ein leicht erreichbarer Meeting-Point für Kunden.

Seit 2015 sind wichtige Produktionskapazitäten im Bielefelder Süden hinzugekommen.

Auf hochmodernen Drehmaschinen werden auf einer Fläche von 900 qm Drehteile in unterschiedlichen Ausführungen produziert. Am neuen Standort haben wir ein besonderes Augenmerk auf die Optimierung der Arbeitsabläufe gelegt. Mit Hilfe unseres Stangenregallagers sind wir in der Lage unser Vormaterial chargengetrennt einzulagern und zu verarbeiten. Damit ist die Rückverfolgbarkeit bis auf das Ausgangsmaterial möglich.

Durch die Nähe zur A33 liegt auch dieser Standort logistisch günstig. Und für die Zukunft bietet das Grundstück noch Potenzial für Erweiterungen.

Qualitätssicherung

Unsere Kunden sind zu Recht anspruchsvoll.

Denn wir gehen keinerlei Risiken ein. Die Qualitätssicherung ist direkt in die Produktionsabläufe integriert. So kann unmittelbar vor Ort reagiert werden, wenn auch nur geringste Abweichungen von den definierten Soll-Werten auftreten. Dadurch sind wir in der Lage mit einer Zuverlässigkeit von 50 ppm zu liefern.

Die statistische Auswertung der Qualitätsprüfungen ist für uns selbstverständlich und bildet die Grundlage für regelmäßige Verbesserungen der Fertigungsprozesse. Von den Kunden geforderte Restschmutzanalysen werden nach VDA Band 19 durchgeführt.

Dieses unbedingte Streben nach maximaler Qualität auch bei der Lieferung sehr großer Mengen und komplexer Verbundfertigungsstücke zeichnet unser Familienunternehmen seit der Gründung vor über 100 Jahren aus.

CAQ-System

Das CAQ-System von MECO arbeitet mit dem Statistikrechner von QS-STAT, der insbesondere im Automotive-Sektor sehr weit verbreitet ist.

Die während des Produktionsprozesses ermittelten Messwerte werden in der Regelkarte in ihrer zeitlichen Abfolge visualisiert. Auf dieser Grundlage errechnet der Statistikrechner verschiedene Prozesskennzahlen. Diese analysieren wir zusammen mit den Werten aus der Regelkarte, um bei Abweichungen im Produktionsprozess schnell reagieren zu können. Dabei ist das Ziel einen cpk-Wert von 1,67 zu erreichen und damit einen beherrschten Prozess.

Auf diese Weise können unsere Kunden sicher sein, immer mit der gleichbleibenden MECO-Qualität beliefert zu werden.

Passgenau durch Präzisionskontrolle

Eigens angefertigte Messlehren sichern die Passgenauigkeit auch bei sehr komplizierten Formstücken, z.B. bei längeren, verwinkelten Rohrverbindungen.

Die Serienmontage der Bauteile verläuft aufgrund dieser Präzisionskontrollen reibungslos, auch bei hoher Produktionsgeschwindigkeit.

nachhaltige Produktion

Schonender Umgang mit Ressourcen und Umwelt

Ökologische Optimierung bis in die Logistik

Zugunsten der Produktqualität dreht MECO aus dem Vollen. Bei der Zerspanung entstehen zwangsläufig erhebliche Mengen an Spanabfällen der unterschiedlichsten Metalllegierungen.

Statt diesen Metallschrott - wie häufig üblich - als unsortiertes Schüttgut der Wiederverwendung zuzuführen, presst MECO diese hochwertigen Metallspäne zu logistik- und verarbeitungsfreundlichen Metallquadern.

Das führt zu einem geringeren Transport- und Wiederverarbeitungsaufwand mit entsprechendem ökologischen Vorteil: geringerer Energiebedarf und umweltfreundliches Handling des Recycling-Materials.

Höchste Ansprüche: Werk II liegt im Wasserschutzgebiet

Das MECO-Werk II liegt in einem Wasserschutzgebiet. Schon allein die Genehmigung, hier eine Produktionsstätte errichten zu dürfen, zeugt von der ökologischen Orientierung des Unternehmens. Um jegliche negativen Einflüsse auf die Umwelt auszuschließen, ist das ganze Gebäude hermetisch gegenüber dem Boden abgeschirmt.

Das Regenwasser des Daches wird in ein spezielles Überlaufbecken geleitet, in dem ein Schilf-Ökotop jegliche mögliche Belastung ausfiltert, bevor das Regenwasser wiederum dem Boden zugeleitet wird. So sind sogar Schäden durch Regenwasser ausgeschlossen; die Versiegelung des Bodens ist auf ein Minimum beschränkt.